ステンレスは耐食性に優れた金属ですが、溶接を施した後の仕上げや表面処理を適切に行わないと、酸化や錆が発生し、耐久性や美観を損なう恐れがあります。特に、溶接によって発生する酸化スケール(溶接ヤケ)や不均一な表面状態は、そのまま放置すると劣化を早める原因になります。

また、製品の用途によっては、高い外観品質が求められることも少なくありません。例えば、食品や医療機器などの分野では、衛生管理の観点からも滑らかで清潔な仕上げが必要になります。

溶接後の仕上げ

溶接後の仕上げ方法について説明します。

ビードカットとは?

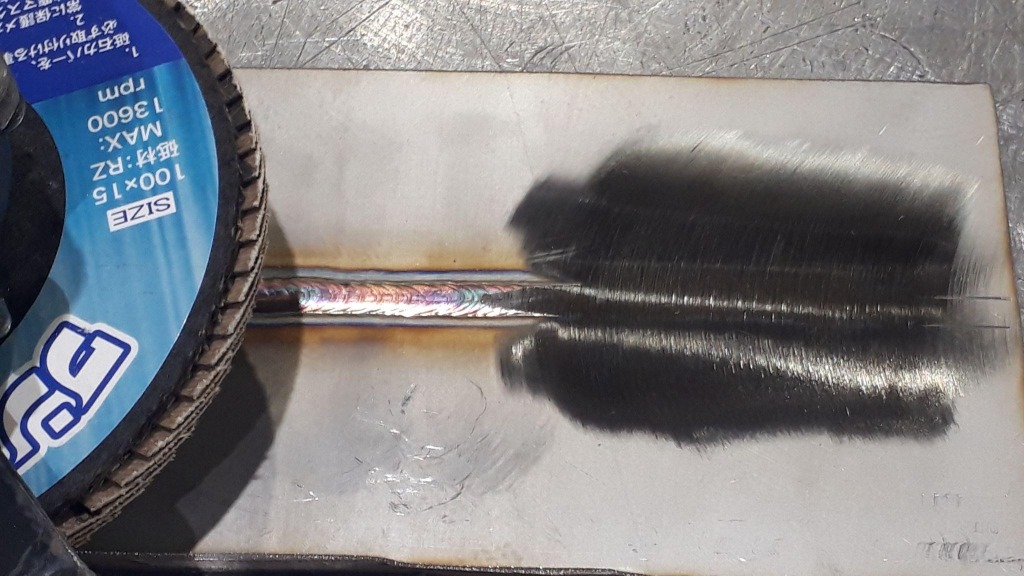

溶接後のビード(溶接部の盛り上がり)を削る工程を「ビードカット」といいます。ビードをそのまま残すと、応力集中が発生し、割れや強度低下の原因になるため、適切に処理することが重要です。主なビードカットの方法にはグラインダー加工と機械研磨があります。

グラインダー加工は研削砥石を使用し、ビードを削る方法です。手作業でも比較的容易に加工可能です。機械研削はNC研削機やベルトサンダーなどを使用し、精密に仕上げる方法になります。

研磨の種類と特徴

研磨にはさまざまな方法があり、用途に応じた適切な仕上げを選ぶことが重要です。

| 研磨方法 | 特徴 | 用途 |

| バフ研磨 | 鏡面仕上げが可能 | 意匠性を求める製品(装飾品、厨房機器など) |

| 電解研磨 | 溶接ヤケや微細な凹凸を除去 | 医療機器、食品機械など衛生管理が必要な分野 |

| ヘアライン仕上げ | 一方向の細かい傷をつける | 建築・インテリア用途 |

適切な研磨方法を選択することで、見た目の向上だけでなく、清掃性や耐食性も向上します。

表面処理の方法と特徴

ステンレスの表面処理にはいくつかの方法があります。

パッシベーション処理(酸洗い)

ステンレスは溶接後に酸化スケールが発生し、そのままでは耐食性が低下します。これを防ぐために、パッシベーション処理が行われます。主な処理方法には酸洗いと電解研磨があります。酸洗いにはフッ化水素酸・硝酸を使用します。酸化スケールを除去し、表面を均一化でき、耐食性のある酸化皮膜を再形成することができます。

電解研磨は、電解液中で電流を流し、不純物を除去する方法です。高度な耐食性を持つ酸化皮膜を形成し、パッシベーション効果も得られます。

ショットブラスト・サンドブラスト

表面の異物を取り除き、均一な仕上げを得るためにショットブラストやサンドブラストが使用されます。

ショットブラストは金属粒子(またはガラスビーズ・セラミックビーズ)を吹き付け、強度向上・塗装の密着性向上を実現する方法です。

サンドブラストは、砂などの細かい粒子で表面を均一化し、美観を向上させる方法です。

どちらも表面の微細な凹凸を整え、耐食性を高める効果があります。

特殊コーティング処理

さらに、表面処理の一環として防錆・耐薬品性の向上を目的としたコーティング処理を施すこともあります。防汚・耐薬品性を向上させるフッ素コーティング、意匠性を向上させることができるPVFコーティングなどが使用されます。

これらの処理により、特定の環境下での耐久性を向上させることができます。

ステンレス溶接後の仕上げと表面処理の重要なポイント

ステンレス溶接後の仕上げや表面処理を適切に行うことで、耐食性や耐久性、美観を大幅に向上させることができます。特に、用途に応じた研磨や表面処理を選択することで、製品の品質を高め、長期間にわたって性能を維持することが可能です。

また、コストや作業効率を考慮しながら適切な処理を行うことで、生産性向上にもつながります。今後も進化する技術を取り入れながら、最適な仕上げと表面処理を実施していくことが求められます。

接合工法を選択する際に考慮しなければならない要素

ステンレスの接合工法を選ぶ際には、以下の要素を総合的に考慮することが重要です。

- 接合部の強度:用途によって、必要とされる強度を満たす工法を選択する必要があります。

- 接合部の外観:製品の外観品質が求められる場合は、仕上がりの美しい工法を選択する必要があります。

- 作業環境:現場の状況や、作業スペースの制約などを考慮に入れる必要があります。

- コスト:材料費や工賃など、経済的な側面も重要な判断材料となります。

- 材料の特性:ステンレスの種類によって、最適な接合方法が異なるため、材料の特性を理解する必要があります。

- 使用環境:腐食性雰囲気や高温環境など、使用環境を考慮する必要があります。

高い溶接技術とレーザ溶接機の保有!当社のステンレス溶接

産業機械一貫加工組立.comを運営する長谷金属では、ステンレス溶接に関する強みを持ち、食品機械メーカー、環境装置メーカーの皆様に選ばれています。t1mm~8mmまでのステンレス板金溶接はもちろん、角パイプ・丸パイプ溶接にも対応し、お客様の多様なニーズにお応えします。TIG溶接、ファイバーレーザ溶接など、最適な溶接方法で高品質なステンレス溶接を実現します。製缶加工を得意としてきた当社では、大型製品のSUS溶接も可能で、L3000mmのSUS溶接の実績も保有します。

熟練の溶接工13名(2024年12月時点)が在籍し、長年の経験で培った技術と設備力で、高精度・高強度な溶接品を提供します。

当社のステンレス溶接を動画で紹介!

長谷金属のステンレス溶接の特徴について、動画で紹介しています。ぜひご確認ください!