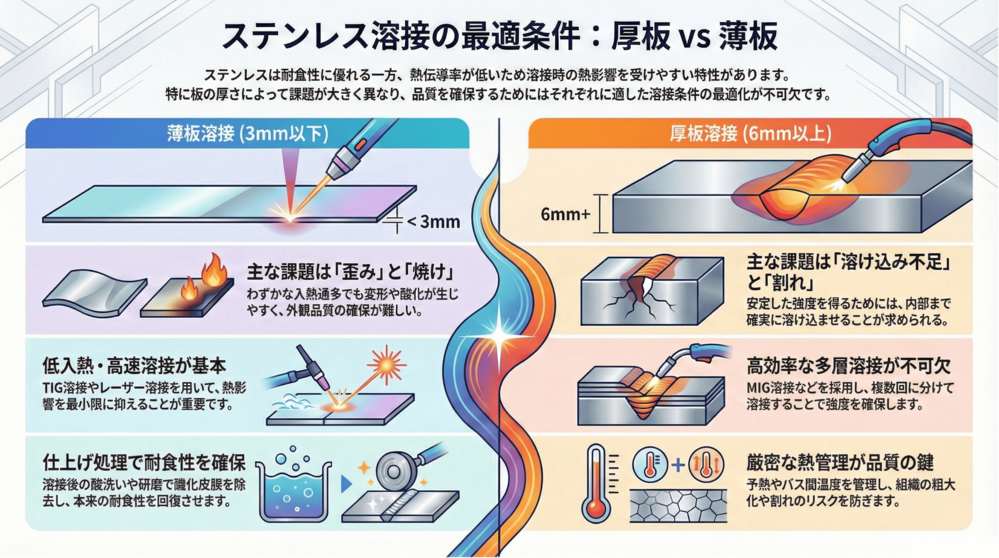

厚板と薄板の溶接で生じる違い

ステンレスは耐食性と強度に優れる一方、熱伝導率が低く、溶接時の熱影響が大きく現れるという特徴を持ちます。特に「板厚」によって溶接条件は大きく変わります。

薄板では、少しの入熱過多でも歪みや焼けが生じやすく、外観品質や寸法精度の確保が課題となります。一方、厚板では溶け込み不足や割れが問題となりやすく、安定した強度を得るために多層溶接や高入熱が求められます。このように、板厚ごとに溶接条件の最適化が欠かせません。

>>関連コラム:ステンレス溶接の注意点やポイント

薄板ステンレスの最適溶接条件

薄板(ここでは、3mm以下と想定します)のステンレス溶接では、歪みと酸化を抑えることが最重要です。TIG溶接やレーザー溶接がよく用いられ、低電流・高速溶接で入熱を最小限に抑えるのがポイントです。さらに、裏波形成を安定させるためにアルゴンによるシールドガスを十分に流し、バックシールドを施すことが推奨されます。

また、溶接後の仕上げ工程では酸洗いや研磨を行い、酸化皮膜を除去して耐食性を保持することが必要です。

>>関連コラム:ステンレス溶接後の仕上げと表面処理

厚板ステンレスの最適溶接条件

厚板(ここでは、6mm以上と想定します)では、確実な溶け込みを得るために適切な入熱と多層溶接が不可欠です。溶接方法としてはMIG溶接やサブマージアーク溶接なども選択肢となり、大電流で効率的に施工できます。ただし、入熱過多は粗大組織の形成や割れのリスクを高めるため、予熱やパス間温度の管理が重要です。

特に厚板の角継手では、開先加工とルートギャップの確保が欠かせず、施工計画段階で適切な条件設定を行うことが品質安定の鍵となります。

板厚ごとの工法選定と注意点

板厚ごとに適切な溶接工法を選ぶことは、製品の品質・コスト・生産性を大きく左右します。

- 薄板溶接(3mm以下)

レーザー溶接やTIG溶接による低入熱・高精度溶接が最適で、仕上げ処理によって外観と耐食性を確保することが肝要です。 - 中間(3mm〜6mm程度)

TIGとMIGの使い分けや、スポット溶接の併用が有効です。 - 厚板溶接(6mm以上)

MIG溶接やサブマージアーク溶接などの高効率工法を採用し、多層溶接による強度確保と熱管理がポイントとなります。

さらに、使用環境や後加工の有無を考慮し、最終的な品質要求に応じて条件を調整することが求められます。ステンレス溶接は単に強度を確保するだけでなく、耐食性や美観を含めた総合的な品質が評価されるため、板厚と工法の最適な組み合わせが不可欠です。

>>関連コラム:ステンレスを接合する際に使用される工法

高い溶接技術とレーザ溶接機の保有!当社のステンレス溶接

産業機械一貫加工組立.comを運営する長谷金属では、ステンレス溶接に関する強みを持ち、食品機械メーカー、環境装置メーカーの皆様に選ばれています。t1mm~8mmまでのステンレス板金溶接はもちろん、角パイプ・丸パイプ溶接にも対応し、お客様の多様なニーズにお応えします。TIG溶接、ファイバーレーザ溶接など、最適な溶接方法で高品質なステンレス溶接を実現します。製缶加工を得意としてきた当社では、大型製品のSUS溶接も可能で、L3000mmのSUS溶接の実績も保有します。

熟練の溶接工13名(2024年12月時点)が在籍し、長年の経験で培った技術と設備力で、高精度・高強度な溶接品を提供します。

当社のステンレス溶接を動画で紹介!

長谷金属のステンレス溶接の特徴について、動画で紹介しています。ぜひご確認ください!