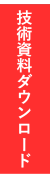

Before (改善前)

上図のように製品サイズが大きい、レーザーにて加工を行う板金製品において、歩留まりを良くするために母材サイズを最低限のサイズにすることがあります。その場合、板厚が厚ければ厚いほどレーザー加工のスピードが遅くなります。また、母材を固定しているクランプは片側にしかない為、クランプ出来ていない方向から反りが発生してしまうことがあります。そして、板金加工品に反りが発生した場合には、切断不良・寸法不良の可能性が非常に高くなる。

V

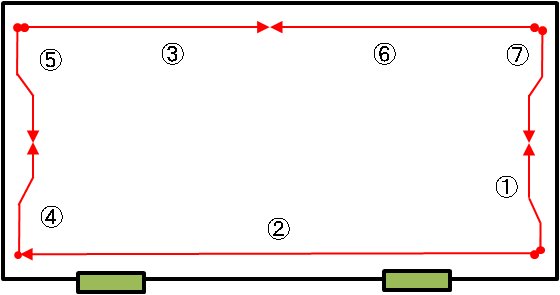

After (改善後)

上図のように外周加工を通常通りに加工するのではなく、外周加工を小分けに刻むことで切断不良、寸法不良を防止することができます。上図の振ってある番号の順番にそってレーザー加工を行うと、加工時間は多少増えますが、通常に加工するより熱がこもりにくく、反りの発生が減少します。また、この加工方法は、幅が狭く、長い製品にも応用出来ます。材料サイズを製品に合わし、歩留り率を大幅に向上させることが出来すので、コストダウンにもつながります。