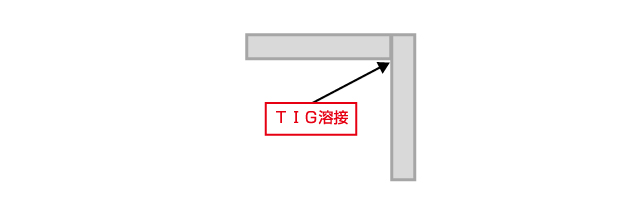

Before (改善前)

上記のように、ステンレス(SUS)の板同士を溶接する場合にはTIG溶接を行います。しかしTIG溶接を行う際には溶接の手間と仕上げに時間が掛かり、コストアップの原因となってしまいます。5mm以上の板厚であれば問題は特にありませんが、それよりも薄い板厚の溶接になると、作業者に高い技量が必要となるので、品質のばらつきが発生してしまいがちとなります。

V

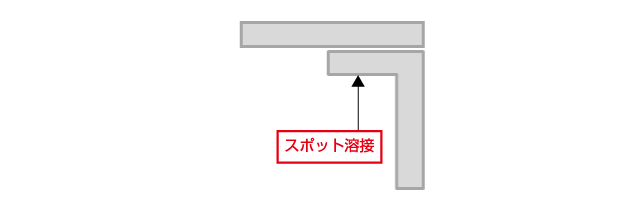

After (改善後)

材料の形状をスポット溶接が出来る形状に変更をして対応することで、コストダウンを行うことが可能です。ステンレス(SUS)のような特殊材料の5mm以下の薄い板厚の溶接を行う場合には、TIG溶接からスポット溶接への切り替えも設計段階から考慮する必要があります。スポット溶接であれば溶接箇所が小さく熱も抑えられるので、熱による歪みが少なく、仕上げもほぼ必要ないことから作業時間の短縮が出来ます。